- Сталелитейная промышленная зона № 168

- 008613548700205

- sales@permanentsteelpipe.com

Какой тип оборудования для резки труб использовать для работы, зависит от требований к трубам:

Распиловка – один из наиболее универсальных и широко адаптированных способов резки труб. Каждое применение распиловки уникально, но, как правило, распиловка подходит для мелкосерийного производства.

Самым важным моментом при распиловке является применение правильного лезвия к трубе, которую нужно разрезать. Во всех случаях распиловки количество зубьев, необходимое на диске, зависит от количества зубьев, которые контактируют с трубой по максимальной дуге реза. Слишком малое количество зубьев, контактирующих с трубой, ограничивает производительность и вызывает вибрацию. Если слишком много зубьев контактирует с трубкой, то стружка забивается в зубья, что может привести к поломке зубьев или лезвия.

Используются два типа распиловочных станков — холодная пила и ленточная пила.

В принципе, холодная распиловка аналогична токарной и фрезерной обработке. Металл удаляется путем резки положительными граблями. Базовая конструкция полотна для холодной распиловки представляет собой обычную форму зуба, но используются и другие. На толстостенных трубках для разрушения стружки используются специальные фаски. Зона резания охлаждается, чтобы минимизировать размягчение зуба пилы, путем его смазки растворимыми масляными эмульсиями или синтетическим маслом непосредственно в зоне резания. Системы затопления можно использовать для подачи больших количеств охлаждающей жидкости, необходимой для применения в конструкциях с толстыми стенками.

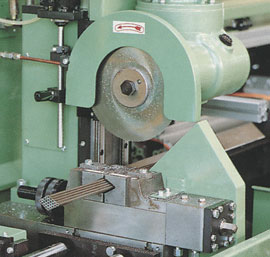

Процесс холодной распиловки адаптирован к различным машинам с разным уровнем производственных возможностей. Пила холодной резки с одной головкой разрезает одну трубку за раз, хотя она может разрезать сразу пучок трубок небольшого диаметра (см. Рисунок 1). Многоголовочные пилы могут иметь до 12 пильных головок и резать трубы на несколько частей.

Преимущества холодной распиловки:

Поскольку вся потеря реза превращается в сколы, во время упаковки или вторичных операций могут возникнуть царапины и другие проблемы. Недостатки холодной распиловки:

Ленточная пила подходит для резки целых пучков трубок на более короткие отрезки. Он может разрезать на секции большой пучок (до 40 на 40 дюймов) больших толстостенных квадратных и прямоугольных труб. Ни один другой метод не может сделать это так эффективно. Однако во время резки пачек трубы имеют тенденцию смещаться, что приводит к непрямолинейному разрезу. Круглые трубы могут вращаться во время цикла резки, поэтому может потребоваться прихватка одного конца пакета, чтобы предотвратить смещение и вращение труб. Это может занять много времени и быть расточительным.

Ленточная пила имеет ограниченную полезность при резке одной трубы, хотя некоторые специальные ленточные пилы с одной головкой могут резать отдельные трубы под углом. Он наиболее подходит для резки диаметром более 5 дюймов и толстостенных профилей.

Преимущества ленточной пилы:

Недостатки ленточной пилы:

Поскольку труба вращается, ее длина не может превышать 20 футов. Это ограничение длины может замедлить производительность.

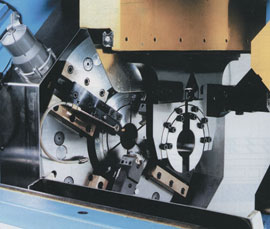

Другой тип токарных станков (карусельный токарный станок) вращает вращающуюся режущую головку вокруг неподвижной трубы (см. Рисунок 3). На вращающуюся головку можно установить до четырех режущих инструментов. Этот тип станка может разрезать деталь и выполнять на ней внутреннюю и внешнюю фаску. Дополнительные адаптеры позволяют снимать внутренние и внешние фаски на задней стороне каждой детали.

Единственное применение токарной резки – это обработка круглых труб. Обычно он используется для резки высокопрочных толстостенных труб для таких компонентов, как вкладыши подшипников (сталь 52100) и баллоны подушек безопасности, а также экзотических материалов, таких как титан и сплавы INCOLOY®, для таких компонентов, как автомобильные оси.

Преимущества токарной резки:

Недостатки токарной резки:

Роторная резка труб используется в промышленности уже более 50 лет. Первоначально его использовали в производстве алюминиевых труб для резки трубок для кондиционирования воздуха. По мере развития технологии ее использование распространилось на все типы материалов и изделий.

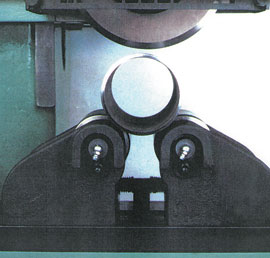

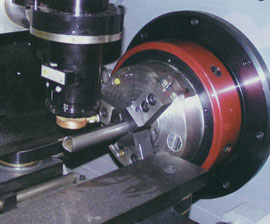

Роторная резка труб включает в себя отрезку круглых трубок с помощью режущего лезвия, которое вращается вокруг диаметра трубы (см. Рисунок 4). Труба удерживается на опорных роликах, в то время как вращающееся режущее лезвие (колесо) вращается при резке трубы.

Поскольку при этом методе не образуются ни прорези, ни сколы, потери материала отсутствуют. Вместо этого материал трубки смещается — прижимается к поверхности каждой стороны режущего лезвия. Вот почему на обрезанном конце трубки образуется небольшой угол. Некоторое количество материала прижимается к внутреннему диаметру трубки и небольшое количество к наружному диаметру, создавая небольшую выпуклость на обрезанном конце трубки.

Этот метод подходит для резки прямых участков длиной от 20 до 25 футов. трубок или для резки бухты трубок, которую можно разматывать и выпрямлять в процессе резки.

Основными областями применения ротационного метода являются изготовление алюминиевых автомобильных линий кондиционирования воздуха, стальных автомобильных линий передачи жидкостей, медных компонентов систем отопления, вентиляции и кондиционирования воздуха и, в некоторой степени, обычных компонентов из углеродистой стали.

Традиционный роторный отрезной станок имеет тенденцию искажать внутренний диаметр трубы. Технологические усовершенствования были разработаны с целью улучшить качество резки и уменьшить искажения внутреннего диаметра.

Преимущества ротационной резки:

Недостатки ротационной резки:

Последовательность резки начинается, когда трубная заготовка фрезерной длины загружается в машину через внешние матрицы обеих инструментальных секций и через оба внутренних пуансона. Толкатель продвигает трубку к регулируемому стопорному пальцу, расположенному за подвижным инструментом. Стопорный палец отрегулирован на длину реза. Когда трубка достигает стопорного механизма или заданной длины, начинается цикл резки. Материал разрезается между неподвижной и подвижной секциями инструментов, аналогично режущему действию ножниц. Метод резки с опорой был разработан в США более 50 лет назад. Станок для резки с опорой оснащен двумя секциями оснастки — стационарной и подвижной. Каждая секция оснастки содержит внутренний пуансон и внешнюю матрицу.

На некотором оборудовании подвижная секция сначала перемещается вертикально, а затем горизонтально. В других случаях подвижная секция выполняет эллиптическую петлю для завершения разреза.

В конце цикла резки подвижная секция возвращается в фиксированное положение, концентрично неподвижной секции, и продвигается следующая труба, которую нужно разрезать. При этом вырезанный сегмент выбрасывается, и процесс повторяется.

Поддерживаемые преимущества резки сдвига:

Поддерживаемые недостатки резки сдвига:

Резка труб лезвием используется уже более 75 лет. Резка двумя лезвиями пришла на смену технологии резки с одним лезвием. Двойное лезвие было разработано для устранения ямочек, которые обычно возникают на конце трубы при резке срезом одним лезвием.

При этом методе трубка удерживается в зажимных плашках. Горизонтальное лезвие делает первоначальный зачистной разрез через часть стенки трубы, так что вертикальное лезвие испытывает меньшее сопротивление и прокалывает стенку трубы без углублений (см. вступительное фото).

Он наиболее подходит для углеродистых и легированных сталей, включая ферритные нержавеющие стали.

Для каждого диаметра трубы требуется свой набор зажимных матриц. Зажимные матрицы закалены и отшлифованы с точными допусками. Они относительно недороги и их можно затачивать, чтобы выдержать до 3 миллионов резов. Четыре секции зажимной матрицы собраны в две секции, что позволяет им открываться и закрываться для подачи и зажима трубок, а также обеспечивать зазор для горизонтальных и вертикальных лезвий.

В процессе резки горизонтальное лезвие удаляет лишь небольшое количество материала, но это необходимо для создания области с надрезом для входа вертикального лезвия. Первоначальное проникновение вертикального лезвия направляет пулю внутрь трубы. Эта пуля сгибается под лезвием и проталкивается через дно трубки.

В зависимости от толщины и диаметра стенки торцевой срез может иметь заусенцы и острые края.

Преимущества резки ножницами с двумя лезвиями:

Недостатки резки с помощью двух лезвий:

Двумя наиболее широко используемыми лазерными системами являются углекислый газ (CO2) и неодим, взвешенный в кристалле иттрий-алюминиевого граната (Nd:YAG).

Лазеры чаще всего используются для резки сложных деталей труб, которые требуют нескольких последовательных процедур, таких как сверление, штамповка, фрезерование, распиловка и удаление заусенцев. Лазерная резка позволяет выполнить полную обработку детали за одну операцию, на одном станке, с использованием одного инструмента. Последовательные вторичные операции могут быть исключены. Лазерная резка не является эффективным методом производства одного типа профиля, например, только квадратных труб.

Кроме того, лазерная резка хорошо подходит для производства по требованию и мелкосерийного производства, а также когда требуется множество модификаций.

Преимущества лазерной резки:

Недостатки лазерной резки: